Akkufach

Konzept

Akkufach ist mit einem PCB Schiebestecker versehen. Akkupack muss in das Fach eingeschoben werden. Keine Verbindung per Hand nötig. In dem Akkufach ist eine kleine PCB Platine verbaut. Auf der Platine ist ein 20-Pin-Stecker verbaut.

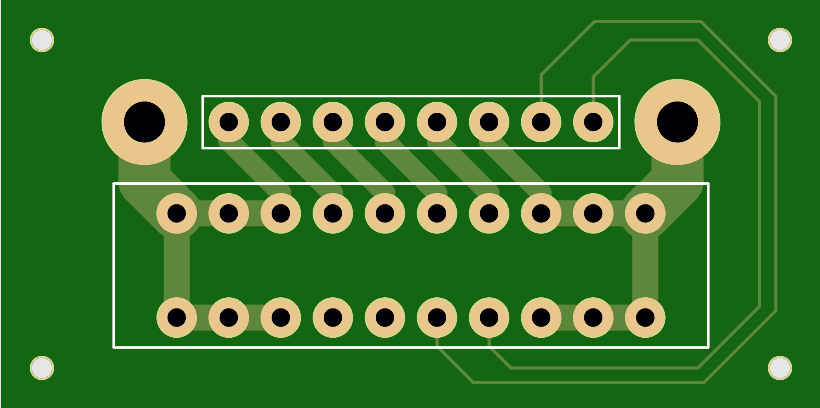

PCB

PCB ist nur 20x40mm und dient dazu nur den Stecker fest und in der richtigen Position zu halten.

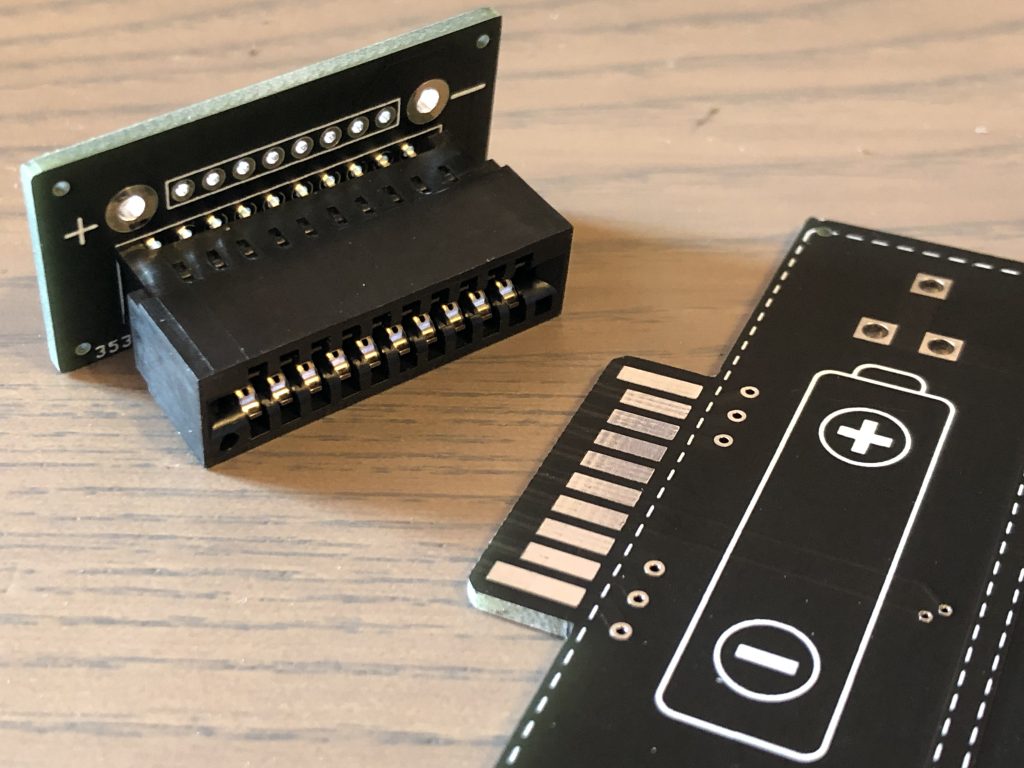

Steckverbinder

Gewählter Steckertyp ist vom Prinzip ähnlich den Steckanschlüssen auf der PC Hauptplatine zum Einschieben von PCI/PCIe Karten.

Sehe rechts als Beispiel 2 Stecker von diesem Typ mit 20-Pin und 26-Pin.

Akkupack

Konzept

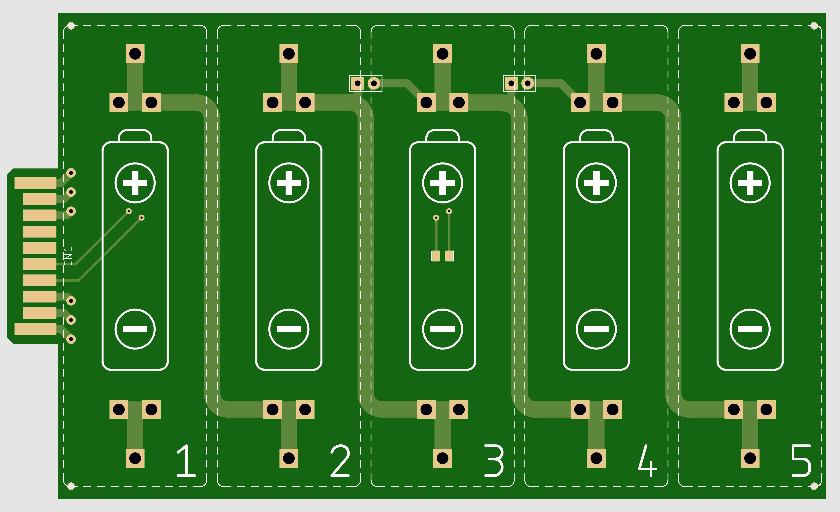

Erste Version von Akkupack ist für 5 Batterien von Typ 18650 geeignet. Über Jumper kann es zwischen 3, 4 und 5 Zellen gewählt werden. Es genügt nur mit Jumpers auf der Platine des Akkupacks die gewünschte Anzahl von Zellen zu definieren und entsprechende Zelle nicht einsetzen. Hardware und Software im ECU muss automatisch die Anzahl der zellen erkennen und entsprechend behandeln.

Sehe rechts den Schaltplan von Akkupack.

In der Testphase können wir per Jumper folgende Konfigurationen probieren um die nötige Zahl der Zellen rauszufinden:

- 5 Zellen – alle Steckplätze besetzt

- 4 Zellen – Steckplatz 4 bleibt frei.

- 3 Zellen – Steckplätze 3 und 4 bleiben frei.

Das ergibt volgende Spannungen:

- 5 Zellen – von 18V bis 12,5V

- 4 Zellen – von 14,4V bis 10V

- 3 Zellen – von 10,8V bis 7,5V

Die letzte Konfiguration ist für unseren Einsatz eh unwahrscheinlich.

Spätestens wenn mindestens eine der Zellen bis 2,5V entladen wird, wird ECU den Betrieb von Visputt einstellen.

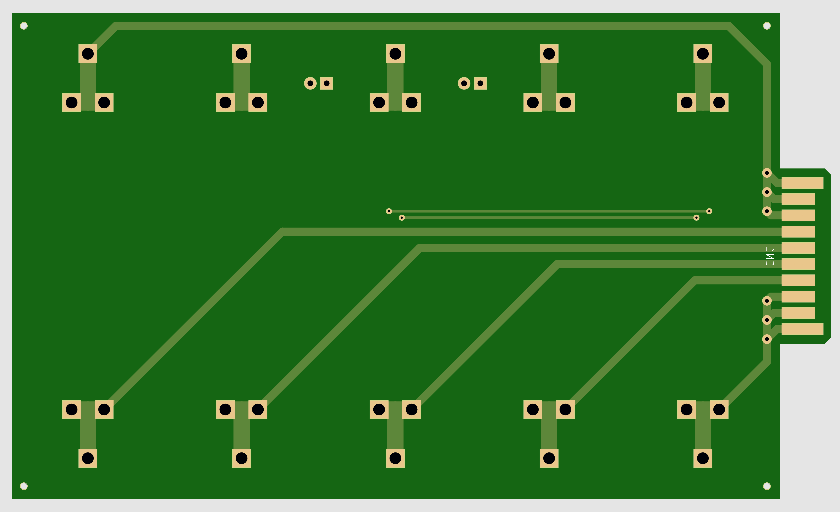

PCB

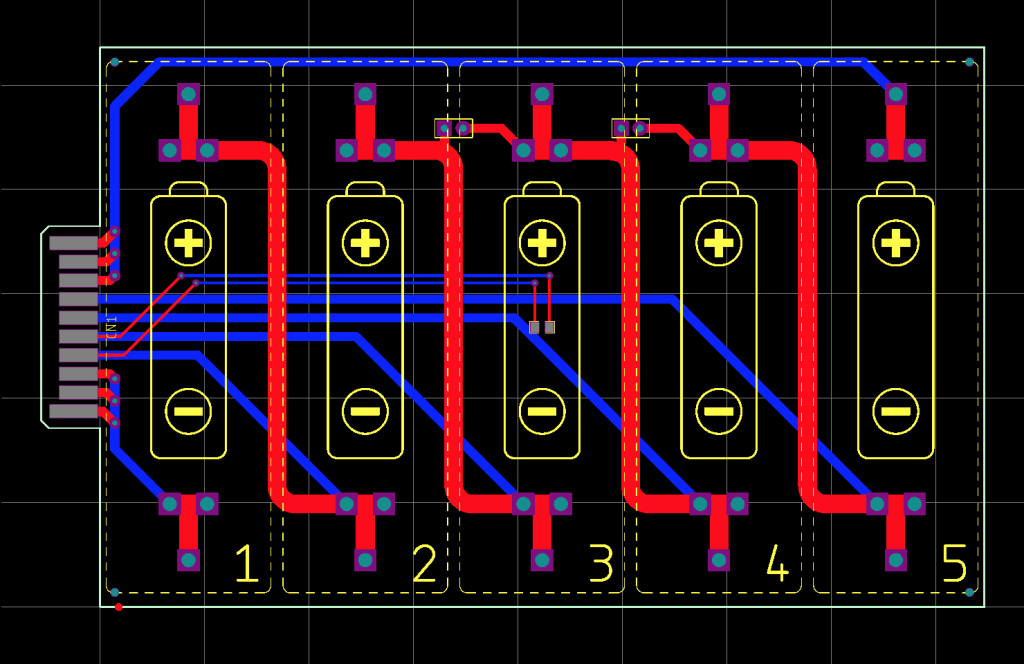

PCB Größe ohne Steckanschluss 120x76mm. Platine ist wesentlich größer als sie in Serie wird weil in dieser Version werden Akkuzellen in Fassungen eingesteckt und somit gibt es zwischen Zellen je mehrere Millimeter Abstand.

Pinbelegung:

- Für Plus und Minus werden je 6 Pins verwendet (3 pro PCB-Seite).

- Je 1 Pin für Zwischenverbindungen von Zellen 1-2, 2-3, 3-4 und 4-5. Diese sind für BMS nötig um beim Laden alle Zellen balanciert laden zu lassen.

- 2 Pins für Thermoelement. Für Thermoelement wird eigene Massenanschluss zu Batteriefach vom ECU geführt um Störungen zu vermeiden.

- 2 Pins bleiben frei.

Steckverbindung zum Akkufach ist eine PCB Steckversion.

Es wird PCB mit Stärke 1,6mm verwendet. Mit diese Stärke wird Akkufach alleine durch PCB sehr stabil. PCB kann damit als Grundträger verwendet werden damit das Kunstoffgehäuse nur eine leichte Hülle sein kann.

Sehe rechts den PCB Layout von Akkupack.

Am Rand der Zellen 3 und 4 befinden sich Jumper um zwischen 3, 4 und 5-Zellen Konfigurationen zu wählen.

Unter der mittleren Zelle wird Thermoelement verbaut deren Wert von ECU ausgewertet wird.

Bauweise

Damit in der Testversion das Ersetzen von Akkus möglich wird, werden Akkus nicht verlötet/geschweisst sondern in die Batteriefassungen eingesteckt. Es ermöglicht auch beim Testen von Ladevorgängen Zellen mit verschiedenen Ladeständen einzusetzen um balanciertes Laden zu testen.

In der Serie wird diese Methode nicht verwendet da es sonst kostenspielig wird: ein Satz solche Fassungen für 5 Zellen kostet 5,84€ Netto.

Dafür wird aber Akkupack in Serie noch kompakter da die Zellen ohne Fassungen dicht zueinander platziert werden können.

Sehe rechts wie solche Fassungen aussehen.

0 Kommentare